铅广泛应用于化学电源、辐射防护及电化冶金等领域。中国是世界上第一大铅消费国,近5年来铅消费增长率约为130%,预计2015年中国金属铅的需求量将超过600万吨。铅的矿产资源保障年限不足。铅的需求不得不越来越依靠铅的二次资源。其中废铅酸蓄电池已成为铅的主要二次资源,但中国废铅酸蓄电池回收行业总的来说还处于一种无序状态,其技术装备水平低、金属收率低、能耗高。废铅酸蓄电池中大量的硫酸被小作坊任意倒弃,废铅也常常处理或保管不当,不但严重污染土壤和水源,还往往直接危害人体的健康,是危险的固体废弃物之一。

中国是铅蓄电池的生产和消费大国,铅蓄电池产量约占世界产量的1/3。每年报废的蓄电池量已达300万吨以上。预计到2015年.铅酸蓄电池的耗铅量将占铅总消耗量的85.48%。可见,有效清洁利用铅酸蓄电池中的铅资源将对中国再生铅产业乃至整个铅行业的发展产生重要和深刻的影响。

1 国内废铅酸蓄电池处理现状及存在的问题

国内目前的废铅酸蓄电池处理工艺,大致要经过蓄电池分离预处理和对分离的铅物料(铅栅和铅膏)进行熔炼生产再生两个步骤。

1.1国内废铅酸蓄电池分选处理现状及存在问题

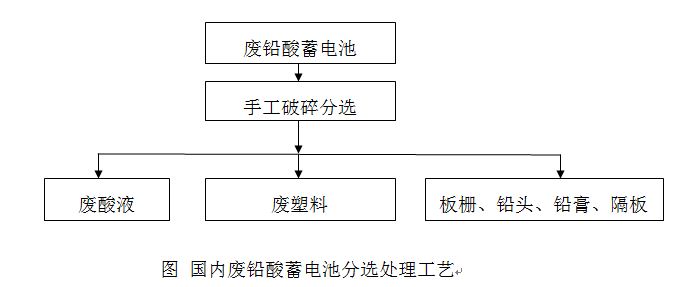

中国对废铅酸蓄电池分选处理主要方法为手工破碎分选,即采用手工拆卸废蓄电池壳,取出铅片和铅灰。在拆卸过程中,废铅酸蓄电池残液外流,渗入土壤,铅灰弥漫于空气,沉降于地面。废铅酸蓄电池分选处理整体还处于手工作业、能耗高、污染重、回收率低的阶段。分选处理工艺如图所示。

由于手工分离的缺点,上个世纪80年代开始,国内一些公司引进美国MA公司的工艺技术.取得了较好的效果。该工艺实现了自动分离,但还存在着自动化水平不高、处理能力低、产物分离不彻底等不足。

1.2含铅物料熔炼工艺现状及存在问题

废铅酸蓄电池经分离后的含铅物料分为板栅和铅膏。板栅可经简单重熔和调整成分后铸成极板供蓄电池厂再用。由于铅膏主要成分铅的硫酸盐和氧化物,处理时要考虑铅的回收和硫的污染治理利用,造成其处理难度增大。根据处理方法不同.国内主要为火法熔炼工艺和湿法——火法联合工艺。

火法熔炼:该工艺是将含铅物料与铁屑、纯碱、煤等辅料加入熔炼炉,经高温熔炼使得物料中硫酸铅分解后还原产出再生铅,主要反应如下:

PbSO4 = PbO + SO3 PbO + C = Pb + CO

PbSO4 + 4C =PbS + 4CO PbS + Fe = FeS +Pb

从反应中,可知反射炉熔炼会产生三氧化硫气体,由于该气体含硫浓度低,无法满足制酸的要求。由于该工艺采用的是铁沉铅熔炼,反应无法进行彻底,渣中含铅高。

湿法——火法联合熔炼:该处理方法主要是先用碳酸钠对铅膏进行湿法脱硫转化,转化后生成副产品硫酸钠和碳酸钠,碳酸钠再进行还原熔炼生成再生铅。主要反应如下:

PbSO4 + Na2CO3 = PbCO3 + Na2SO4

2PbCO3 + C = 2Pb + 3CO2

该工艺要增加脱硫系统的投资,且转化率不足90%,硫得不到充分利用,也会造成下一步熔炼的环境污染和铅回收率的降低。

2 废铅酸蓄电池清洁高效处理新工艺

针对中国废铅酸蓄电池回收处理存在的问题,在原生铅冶炼的基础上展开了对废铅酸蓄电池回收处理新方法的研究.经过近几年的努力,研究成了与原生铅冶炼相结合的高效清洁处理新工艺。

2.l 工艺流程

2005年引进CX集成预处理系统,建成了10万吨再生铅项目.年处理废铅酸蓄电池15万吨。利用原生矿冶炼氧气底吹炉系统.研发出废铅酸蓄电池自动分离一氧气底吹熔炼再生铅新工艺。

该工艺主要是废铅酸蓄电池经自动破碎分离,产出铅膏、板栅、塑料、聚丙烯4种产物。板栅直接合金化,生产合金产品;塑料、聚丙烯可循环利用;采用富氧底吹熔炼技术把含硫铅膏直接生产成粗铅,同时铅膏中的硫利用双转双吸工艺制酸回收利用,进一步采用电解精炼技术将粗铅生产成最终产品电铅。具体工艺流程为:

废铅酸蓄电池由汽车从厂外运经分类后,进到地仓内,再从地仓内抓到胶带输送机上,输送到CX集成处理系统,破碎机有效地将带壳的废铅酸蓄电池击碎后排出,通过供水压力以及由于碎料本身各组分的密度及粒度等差别,使铅膏、板栅、塑料.聚丙烯等物实现分离。经洗涤后合格的金属铅栅由胶带输送机送往铅合金车间,以天然气为燃料,熔炼生产出合金外售。

铅膏经过压滤,滤液被送往循环池循环使用,滤饼(即铅膏)被送到铅底吹炉系统,将铅膏与硫化铅精矿、造渣辅料配料后,送到氧气底吹炉中进行氧化熔炼,产出一次再生粗铅和富铅氧化渣。富铅氧化渣经冷凝制块后被送到鼓风炉熔炼产出再生粗铅。熔炼过程中产出的烟气须经降温、除尘、净化,产出的烟尘返回配料,循环使用。底吹炉所产的高硫烟气被送到双转双吸制酸系统制取硫酸,尾气达标后排放。熔炼工序产出的再生粗铅被送到电解精炼系统,经除铜、电解精炼、熔铸等工序产出电解铅。

2.2工艺经济技术指标及对比

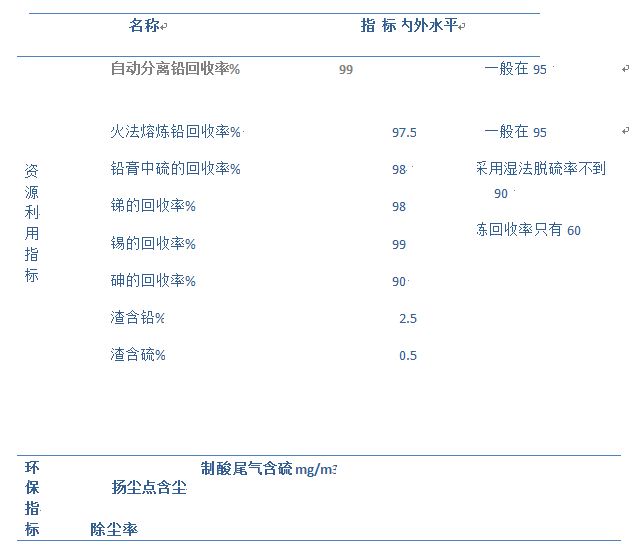

经过几年来的生产实践证明:该废铅酸蓄电池处理工艺采用与原生铅冶炼相结合的方式,采用自动分离——底吹熔炼再生铅新工艺,即拓宽了原生铅冶炼的原料来源,也利用原生铅冶炼的先进工艺来提升中国再生铅冶炼的装备环保水平,达到先进的经济技术指标,详细见表。

3 新工艺的创新特点

该工艺主要是采用国际先进再生铅分离技术和自主创新的原生铅冶炼技术,自主研究开发了底吹氧气脱硫技术、铅膏底吹熔炼技术、五段转化制酸技术、碳还原冶炼技术和再生铅深加工技术,实现了废铅酸蓄电池高效清洁分离和各分离产物的分类资源化高效利用,铅回收率达到97%以上,锑利用达到98%以上,硫利用率达到98%以上,废塑料和废酸全部得到回收利用。生产过程集约化、自动化、过程环境友好、清洁无污染。建立了再生铅熔炼的闭路循环新模式,实现了铅全寿命周期的大循环,达到了资源的综合回收利用、清洁生产和环境友好材料开发的多重目的,是一种符合循环经济、生态经济理念的清洁生产技术。

4 新工艺的前景展望

该工艺的研究成功,实现了废铅酸蓄电池的自动化、大规模、环保清洁生产,提高了资源利用率,是符合国家相关政策的一种新型清洁生产技术,可以有效地解决目前再生铅企业规模小、集中度低、工艺技术装备落后、环境污染和资源浪费等突出问题,同时减少原生铅矿石的开采量,延长其开采年限,有效地利用铅资源,是铅工业发展循环经济的必然之路。

10万吨/年再生铅综合利用工程的生产实践表明,采用该技术处理再生铅,取得了显著的经济、环境及社会效益。该工艺的实施必然会对再生铅行业的格局产生深远的影响,必将有力推动中国再生铅行业的发展。目前,全国有300多家再生铅企业,随着再生铅工业的发展,从事再生铅的企业还会再增加,该技术的推广应用有着广阔的市场需求。而该技术的推广应用对于再生铅工业的结构调整、节能减排具有积极的推动作用。

(作者单位:河南豫光金铅股份有限公司)

(责任编辑:朱竹)