从全球十大铝企看中国铝工业发展现状

最近不少媒体纷纷刊载由研究机构CRU的数据,对2011年全球铝生产企业进行排名,并列出了产量排名前十的铝业公司。

图1 依据CRU的数据2011年全球十大铝企

我们可以看到三个中国企业名列其中。

上述十大铝企业2011年电解铝产量合计为2237万吨,名列其中的中国三大企业电解铝产量为552.4万吨,占24.69%。

据国际铝业协会(IAI)公布的数据汇总,全球(含中国)2011年原铝产量为4316.4万吨。上述十大铝企业占了51.82%。

业内人士都知道,2011年由于铝价的下跌,影响了部分电解铝企业的生产,铝企的减产停产导致电解铝产量的降低,否则全球的原铝产量应该更多。

图2 全球(含中国)2011年原铝产量与2010年原铝产量对比图

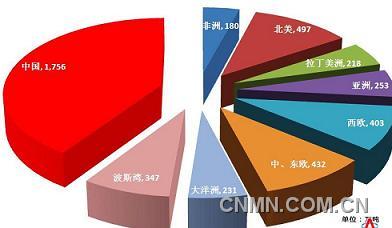

图3 2011年全球原铝产量地区分布图

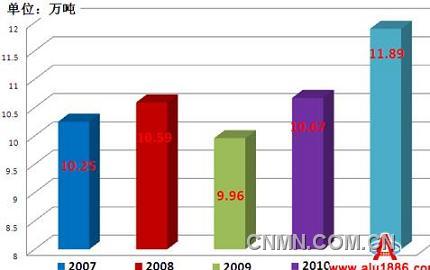

图4 全球原铝2011年日均产量图

上面3个图片可以看出2011年全球的电解铝的生产情况。我们再来看看中国的电解铝生产情况。

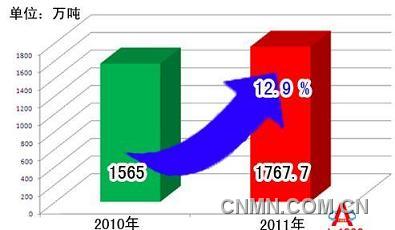

据国家统计局发布的《中华人民共和国2011年国民经济和社会发展统计公报》数据显示,2011年中国电解铝产量1767.7万吨。2010年为1565万吨。2011年全年电解铝产量与2010年相比增产202.7万吨,增长率为12.95%。2011年中国的电解铝产量为世界电解铝总产量的40.68%。

2011年中国电解铝企业虽然期间面临电价上调以及需求放缓等不利因素,但仍总体保持盈利水平,电解铝产量仍保持较大的增长趋势。

图5 中国2011年原铝产量与2010年原铝产量对比图

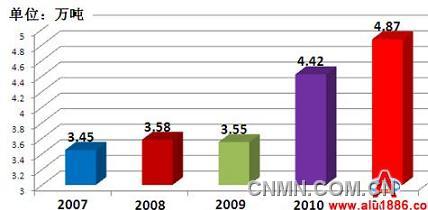

图6 2007~2011年中国原铝日均产量图

中国铝产量高,并不等于铝工业好,中国铝工业大,并不等于铝工业强。

我们有许多事要做。

跨入龙年,我国单独编制《铝工业“十二五”发展专项规划》,作为《有色金属工业“十二五”发展规划》的子规划。这在我国还是首次。国家工信部原材料司在解读《铝工业“十二五”发展专项规划》时指出:“十一五”期间,中国铝工业持续快速发展,在结构调整、自主创新、节能减排等方面取得长足进步,基本满足了国民经济和社会发展需要,具备了向铝工业强国转变的产业基础。但是,我国铝工业大而不强,与世界发达国家铝工业强国相比,差距依然较大。主要表现在产业布局和产品结构不合理,产业集中度低,低水平能力过大,产品质量不高,粗放性特征明显,技术创新能力薄弱,国际化经营和全球配置资源能力不足,核心技术、装备和高、精、尖产品对外依赖度大,产业整体竞争力不强。一针见血说出了我国铝业中存在的问题。

我国铝行业中存在的低附加值铝材大量出口,而高端铝材却依赖进口的问题明显存在。2010年国内出口铝材217.6万吨,出口平均价格为3400美元/吨,而进口铝材价格平均5700美元/吨,国内大飞机等所需高端铝材依然靠进口解决,技术创新能力不强。

2011年1月18日,爱励国际公司和镇江鼎胜铝业有限公司合资建造的技术领先的铝轧制厂在中国江苏省镇江市正式奠基。爱励和鼎胜将共同建造和运营全球技术最先进的铝轧制厂。类似于爱励在德国Koblenz的工厂,该厂将拥有世界上轧制力最大的热轧机。此外,爱励研发的一系列先进的商用板材将在镇江工厂消费,这将为中国客户提供更多合金选择的机遇。2012年2月28日,总投资12亿元的鼎胜铝业技改25万吨铝板带箔项目竣工。爱励鼎胜铝业(镇江)有限公司总投资近3亿美元的航空航天及交通运输用大规格高强度铝合金板项目建成后,将形成年产5万吨大规格高强度铝合金板的能力。该项目于今年四季度正式投产

2011年6月中国铝业股份有限公司与瑞典萨帕集团日前在京签订轨道交通用特种铝材合资协议,双方将共同出资成立合资公司,并在重庆建立集铝合金研发、挤压和车体模块加工于一体的铝型材生产实体企业,该项目初期预计投资超过6亿元,投产后预计年产轨道交通专用铝型材及车体模块2万吨。

2012年2月21日,中国电力投资集团公司与美国铝业(以下简称“美铝”)高端铝加工项目合资公司签约仪式在北京人民大会堂举行。根据协议,双方将在上海成立合资公司,美铝持有多数股权,公司由美铝管理,公司致力于为中国航空、汽车、商业运输、消费电子及包装市场生产高端铝加工产品。投资规模可能达75亿美元。

爱励、萨帕、美铝都是世界上顶尖的铝业大公司。镇江鼎胜、中铝公司、中电投是国内的铝业大公司,他们的的联合行动必定会加快中国铝业走强的步伐。

《铝工业“十二五”发展专项规划》主要目标就是要通过政策的限制和引导,推进产业结构调整和产业技术升级,解决我国铝工业发展中存在的问题,促进我国铝工业实现由大到强的根本性转变。 实现我国铝工业由大到强转变的标志主要体现在以下六个方面:一是产业布局合理,产业集中度高,市场控制能力强,技术经济指标达到或接近世界先进水平;二是自主创新能力强,能够研发具有自主知识产权的现代技术、工艺、成套装备、产品,并实施产业化,打破国外对高、精、尖产品在技术、装备、工艺控制方面的垄断;三是产品结构得到改善,品种增加,能够生产市场所需的技术含量和附加值高的深加工产品;四是合理配置和利用资源,减少消耗,综合回收与利用水平高,对生态环境友好,可持续发展能力强;五是具有合理产业链和核心竞争力的大型企业集团占据行业主导地位,国际化经营和全球配置资源能力强,行业在国际市场上具备与其总规模相适应的影响力等。

铝业界的老专家王祝堂早在2010年就“中国铝加工业跻身世界强国之列”一文中强调:

中国铝工业走强要做到:

有特有的中国特色,如挤压材与平轧产品的比例以各占50%为宜;在平轧产品中以铸轧带为坯料以占65%或更大一些为宜,毕竟82%以上板带箔材可用铸轧带坯生产,铸轧带坯料以占65%或更大一些为宜,毕竟82%以上板带箔材可用铸轧带坯生产,铸轧带坯的能耗与排放物毕竟比铸锭热轧带坯的低;在挤压铝材中,工业铝材与建筑铝材产量以各占50%为宜,当然各年的产量比决定于市场;在每年消费的铝中,再生铝占的比例最好能达到40%;加工铝材应尽量少用重熔铝锭,逐年增加铝厂或专业铸造厂生产的扁锭或圆锭,就全国来说,常用的大宗合金如6063合金圆锭最好能达到70%左右由铝厂与专业铸造厂提供,1XXX系及3XXX系合金铸轧带坯也应如此。

装备设计与制造:在铝工业全面向强国迈进的征程中,为铝工业发展服务的重型装备与自动化控制设备制造业也应同步跟进或先行一步,但路更长任更重,轧机与挤压机制造与设计理念要赶上西马克集团公司,铝箔轧机要赶上与超过阿申巴赫公司,冶金炉制造要赶上与超过埃布纳公司(EbnerZ)或奥托容克公司(OTTOJUNKER),铸造设备要赶上瓦格斯塔夫(Wagstaff)公司,自控设备要赶超ABB公司、西门子公司、通用电气公司(GE)等的至少还要两代人即50年的时间,但在今后近20年内超过奥钢联公司(VAI)、宇部兴产公司(UBE)、东芝公司(Toshiba)等还有很大的可能性。

钢/铝比值:所指的比例是钢材表观消费量与原铝表观消费量之比,它可以表明一个国家或地区的工业化程度是否为铝业强国。2000年~2007年全球的此比平均值为30,工业发达国家的都小于此值,德国的为16,美国的为18,日本的为30,中国的为37,如果中国的此值降至30或更小一些就可以了。

节能减排:这是一个永恒的话题,也是衡量一个国家是否成为铝业强国的标志之一。据笔者匡算,我们生产一吨铝材的能耗大致为美国的2.65倍,日本的3.8倍,主要原因是:他们用的进口铝锭多或者全部为进口铝锭,再生铝用的多,生产集中度大,冶金炉热效率高,等等。如果中国单位铝材的能耗降到相当于5个发达国家(美、日、德、法、英)平均水平就很不错了,或者稍高一些也是很大的成就。

有10来个跨国铝业公司与150个专业性强的工业挤压材企业。建一个像美国铝业公司这样的铝业王国在30年之内几乎做不到,它的历史太悠久了,它的创新研发能力太强了,基础太牢固了,但经过一代人的努力凌驾海德鲁铝业公司、日本的神户钢铁公司铝事业部、日本轻金属公司、美国凯撒铝业公司等还是蛮有把握的。需要形成一批诸如泉新铝业公司、和胜铝业有限公司等这样的有特色的专业性特强的工业铝材中小型挤压厂。

经过50多年的建设与发展中国已成为超级铝业大国,2008年冶金级氧化铝产量占世界总产量的30.8%,原铝产量占全球的33%左右,铝材产量占34.5%左右。从2009年起在向世界强国迈进,虽然路漫漫,但再过15年~20年一定能达到此目的,中国铝业人既然能做到从无到有,从小到大,就有能力从大到强,日本在不到15年的时间内就成为铝业强国,只要我们做到:

认真全面贯彻党的科学发展观。中国铝工业发展正处于关键时期,面临着难得的发展机遇。在这次国际金融危机中,美国、日本以及欧洲的铝业都受到急剧冲击,惟独中国铝产业一枝独秀。中国正处于航天航空器、高速轨道车辆、城市轨道车辆高速发展期,汽车制造业由大到强阶段,它们都是优质高精铝材密集型产业,为铝工业由大变强提供了千载难逢的机会,虽然当前制造大飞机用的铝材全是进口的,但若干年后,国产铝材会逐年有所增加,估计2018年以后航空铝材会以国产的为主,或甚至全部用国产的。

生产能力暂不宜再扩大,重点宜转移到技术开发,新产品、新技术、新工艺的自主研发。过去的数量型发展与增长是对的,没有自主创新,就没有强大的铝产业。应增加研发经费,注重基础理论,注重科研成果转化生产力,如高速铸轧技术、电磁铸轧技术、Al-Ti-C晶粒细化剂及其生产技术等等都取得了一定的成果,也都通过了有关部门的鉴定,但却迟迟不能转化为生产力,实乃憾事。该引进的技术与装备还得继续引进,有些技术与装备引进比研发来得快,效果也更多,如等温熔炼技术、非对称轧制技术(Snakerolling)与装备,希望建设大项热轧项目的企业对此技术与装备予以关注,必须有自己的工艺过程自动化控制技术与解决方案。

节能减排,必须注重铝工业的节能减排工作,加速产业结构调整,淘汰落后的工艺与装备,采用先进的技术与装备可取得最大的节能减排效果,形成最优化产业链也是有效的能节减排措施。

向用户提供成品提供成品零部件是铝工业发展的必然趋势,可取得最大的经济效益,铝加工业的工程技术人员应参与用户铝制零部件与结构的调计及加工制造,如美国铝业公司那样积极参加波音公司、空客公司、中国商用飞机有限责任公司的飞机设计以及一些汽车公司铝结构的设计,不断地推出铝制汽车与轨道车辆。

积极推广铝的应用还有许多工作可做,中国铝的应用空间还很大,应争取有关部门出台鼓励铝应用的政策,例如北美地区91.5%以上厢式汽车的厢体是用铝制的,中国几乎全是钢结构的。这对节能减排有着特殊意义。

还是回到《铝工业“十二五”发展专项规划》。按照《规划》要求,以轻质、高强、大规格、耐高温、耐腐蚀、耐疲劳为发展方向,发展高性能铝合金,重点满足大飞机、高速铁路等交通运输装备需求。积极开发高性能铝合金品种及大型铝合金材加工工艺及装备。到2015年,关键新合金品种开发取得重大突破,形成高端铝合金材30万吨,基本满足大飞机、轨道交通、节能与新能源汽车等需求。

(责任编辑:再生分会)- 上一篇:未来几年巴西铜矿等产量将持续增加价格平稳

- 下一篇:黄金价格创3个月来新高

推荐内容

-

统计数据 | 外媒称中国2012年废铜需求将减少

据伦敦5月30日消息,Uni-All Group的一位官员周三表示,未来数月中国的废铜需求可能下...

-

统计数据 | 7月份日本再生铝及合金产量与发货量统计

【中国铝业网】日本再生铝协会(JapanAluminiumAlloyRefinersAssociation)公布数据显...

-

统计数据 | 2010年8月份废金属进口量分类统计表

单位:万吨 序号 商品名称 2010年 月环比 2009年 2010年 同期比 7月 8月 1--8月 1 铜...

-

统计数据 | 2010年上半年矿产品及金属市场运行报告

2010年上半年铝市场运行情况分析 一、生产情况 (一)氧化铝的生产 据中国有色金属工...

-

统计数据 | 2010年7月份废金属进口量分类统计表

单位:万吨 序号 商品名称 2010年 月环比 2009年 2010年 同期比 6月 7月 1--7月 1 铜...

-

统计数据 | 2010年6月份废金属进口量分类统计表

单位:万吨 序号 商品名称 2010年 月环比 2009年 2010年 同期比 5月 6月 1--6月 1 铜...

热点内容

-

统计数据 | 中国2008年1-12月铜、铝等基本金

以下是中国国家统计局周四公布的2008年12月以及1-12月的铜、铝等基本金属产量一览表(...

-

统计数据 | 世界主要国家再生铝应用状况分析

铝具有质轻、耐腐蚀、可多次回收使用的特性,再生铝的回收和应用对于一个国家铝的发展...

-

统计数据 | 从全球十大铝企看中国铝工业发展

最近不少媒体纷纷刊载由研究机构CRU的数据,对2011年全球铝生产企业进行排名,并...

-

统计数据 | 前三季度我国十种有色金属产量同

工信部网站10月27日公布的2009年前三季度工业经济运行情况显示,有色金属行业增加值同...

-

统计数据 | 4月十种有色金属产量突增 日均产

...

-

统计数据 | 2009年12月份废金属进口量分类统

单位:万吨 序号 商品名称 2009年 月环比 2008年 2009年 同期比 11月 12月 1--12月 1 ...

-

统计数据 | 2010年8月份废金属进口量分类统

单位:万吨 序号 商品名称 2010年 月环比 2009年 2010年 同期比 7月 8月 1--8月 1 铜...

-

统计数据 | 2009年9月份废金属进口量分类统

单位:万吨 序号 商品名称 2009年 月环比 2008年 2009年 同期比 8月 9月 1--9月 1 铜...

-

统计数据 | 2009年8月份废金属进口量分类统

...

-

统计数据 | 2014年5月有色金属行业运行情况

5月份,全国十种有色金属产量同比增长3.6%,增速同比减缓3.9个百分点。其中,电解铝产...